Projekt: Tischlerei

Da mein kleiner Bahnhof einen Gleisanschluss besitzt, hat sich dort natürlich auch gleich ein kleiner Volkseigener Betrieb angesiedelt. Es handelt sich dabei um eine Tischlerei, die sich auf die Fenster- und Türenproduktion spezialisiert hat.

Die Standfläche wurde mittels geritzten Holzleisten vom übrigen Gelände abgegrenzt und dabei auf die richtige Höhe zum Gleis gebracht. Der Zwischenraum wurde weitestgehend mit Korkplatten aufgefüllt. Für die letzte Schicht (ca. 3mm) wurde Spachtelmasse genutzt, diese wurde aufgebracht und über die Randbegrenzungen glatt abgezogen. Nachdem alles gut durchgetrocknet war, kam die Kopiernadel zum Einsatz. Zuerst habe ich die Plattenstruktur und danach die Kleinpflasterstruktur geritzt. Nachdem die Grundform fertig war, wurden Risse und Abbrüche eingearbeitet und das Ganze anschließend mit coloriert. Erst danach kam mir die Idee mit den Regenrinnen und Abflüssen - nachträglich einarbeiten. Zum Schluss kamen dann noch die Gullieinsätze (Ätzteil eines Tschechischen Kleinserienherstellers?) auf die Betonfläche und das Ganze erhielt die letztendliche Färbung.

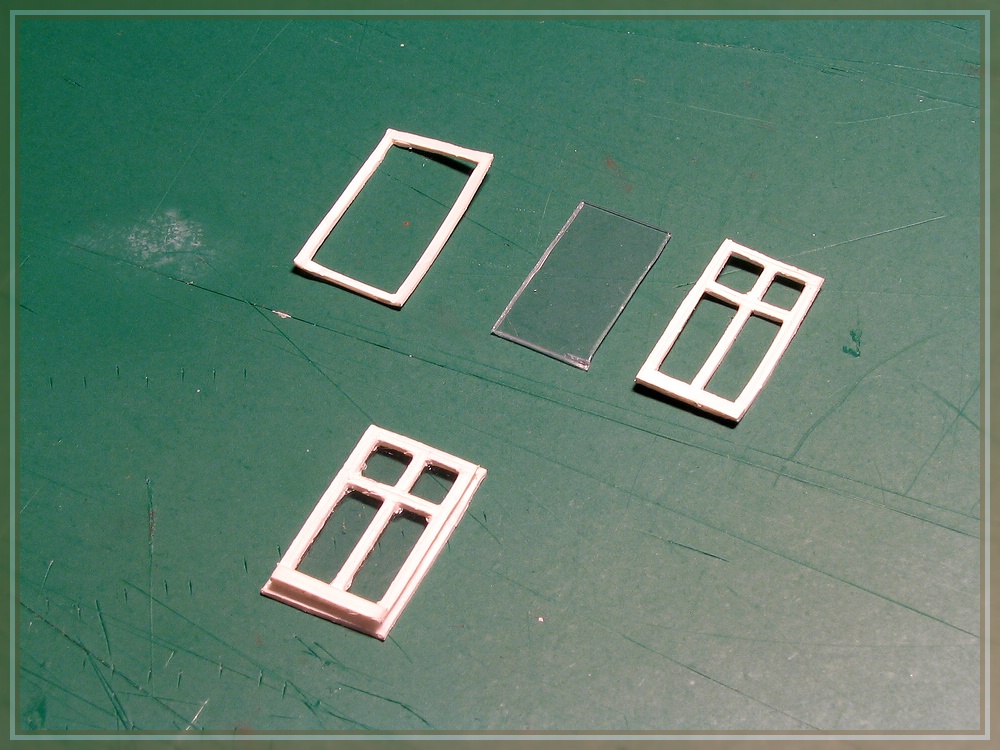

Anschließend ging es an die Entwicklung der eigentlichen Tischlerei. Zuerst wurde am Rechner geplant und die Planung anschließend als erstes Papiermodell umgesetzt. Das richtige Modell ist danach aus 2 mm Forex entstanden. Im Sockelbereich wurde das Material geritzt (Ziegel) und im eigentlichen Wandbereich lediglich coloriert (Putz). Hier kam Belton Terrakotta Effektlack zum Einsatz, der der Oberfläche eine vorbildgerechte Struktur verleiht. Die Innenwände und Böden wurden lediglich mit Abtönfarbe coloriert. Fenster, Türen und Holzverkleidungen entstanden aus 0,3 mm Polystyrol, wobei die Fenster einen drei- und die Türen einen zweilagigen Aufbau besitzen. Für die Innenausstattung wurden anschließend Maschinen nach Bildvorlagen am Rechner konstruiert und aus Papier gebastelt. Allerlei Kleinkram entstand dann aus Holz- und Polystyrolresten, die jeder in der Bastelkiste hat, und für die Späneabsaugung mussten die Kinder einen Lutscherstiel hergeben. Als nächstes rückten dann die Dachdecker mit ca. 3000 Schindeln an, um einen ordentlichen oberen Abschluss zu bauen. Das Dach ist dieses Mal abnehmbar, die integrierte Beleuchtung wird dabei durch den im Schornstein integrierten Steckkontakt mit Strom versorgt. Um die Arbeitsmaterialien lagern zu können wurde dann noch ein Anbauschuppen aus Polystyrolprofilen gebaut. Die Ständerwerkkonstruktion ist teilweise durch Bretter (Polystyrolplatte geritzt) verkleidet, so dass ein ausreichend großer und wettergeschützter Bereich entstand. In diesem wurde dann auch gleich die eigentliche Späneabsauganlage (Papiermodell) integriert.